داست فیلتر

کمپرسور هوای فشرده - انواع کمپرسور و کاربرد ها

کمپرسور هوای فشرده یک دستگاه مکانیکی است که وظیفه اصلی آن، فشردهسازی هوا به منظور افزایش فشار آن میباشد. این دستگاه با استفاده از انرژی مکانیکی، هوا را دریافت کرده و حجم آن را کاهش داده و در نهایت فشار آن را افزایش میدهد. کمپرسورهای هوای فشرده به دو دسته اصلی تقسیم میشوند: کمپرسورهای پوزیتیو و کمپرسورهای منفی. در کمپرسورهای پوزیتیو، فشردهسازی به صورت مستقیم انجام میشود، در حالی که در کمپرسورهای منفی، حجم هوا افزایش مییابد و فشردهسازی از طریق افزایش فشار ناشی از تغییر حجم انجام میشود.

از کمپرسورهای هوای فشرده در صنایع مختلف، از جمله نفت و گاز، خودروسازی، پتروشیمی، الکترونیک و صنایع غذایی استفاده میشود. این دستگاهها نقش بسزایی در انتقال هوا، ایجاد فشار لازم برای انجام فرآیندهای تولید، و استفاده از ابزارهای پنوماتیک دارند. از آنجا که کمپرسورهای هوای فشرده به عنوان یکی از ابزارهای حیاتی صنعتی محسوب میشوند، بهینهسازی انرژی، استفاده از تکنولوژیهای نوین، و تحقیقات در زمینه بهبود کارایی آنها، همواره در دستور کار توسعه و بهبود مستمر این تکنولوژی قرار دارد.

خلاصه مطالب:

- قیمت کمپرسور هوای فشرده

- انواع کمپرسورها و اصول عملکرد آنها

- کمپرسورهای پوزیتیو و کمپرسورهای منفی: تفاوتها و کاربردها

- اجزاء اصلی کمپرسورهای هوای فشرده و نقش هر کدام

- تجهیزات جانبی لازم برای کمپرسور هوا

- جدول فنی انتخاب کمپرسور آریا کمپرسور تبریز

- روشهای فشردهسازی هوا و تأثیرات آن بر کارایی

- کاربردهای گسترده در صنایع مختلف: از نفت و گاز تا الکترونیک

- نقش کمپرسورهای هوای فشرده در صنعت خودروسازی

- بهینهسازی انرژی در کمپرسورهای هوای فشرده

- تکنولوژیهای نوین در توسعه کمپرسورها

- کاربردهای پنوماتیک: ابزارها و تجهیزات

- ایمنی و نگهداری کمپرسورهای هوای فشرده

- چالشها و مسائل مرتبط با استفاده از کمپرسورها

- اثرات زیستمحیطی و راهکارهای کاهش تأثیرات منفی

- تحقیقات و نوآوریها در زمینه کمپرسورهای هوای فشرده

- آیندهنگری: چالشها و توقعات در توسعه کمپرسورهای هوای فشرده

قیمت کمپرسورهوای فشرده :

کمپرسور ها بر اساس تنوع و کاربرد قیمت متفاوتی دارند. قبل از اینکه قیمت کمپرسور را بدانید باید اول نوع کمپرسور مورد نیاز خود را بدانید. اگر دقیق به این نتیجه نرسیدید نگران نباشید کارشناسان ما به شما کمک میکنند تا کمپرسور مورد نیاز خود را از نظر کاربرد و کارایی انتخاب کنید. از آنجایی که ما تولید کننده کمپرسور هستیم و نه فروشنده قیمت تمام شده کمپرسور ها به مواد و تجهیزات سازنده آن بستگی دارند. بنابرین باتوجه به نوسانات بازار و تنوع محصولات با کارشناسان آریا کمپرسور تماس بگیرید. توجه داشته باشید که چون ما تولید کننده هستیم قطعا مناسبترین قیمت را متناسب با کیفیت دریافتی پیشنهاد خواهیم داد.

پس با شماره کارخانه بخش فروش تماس بگیرید: 04134202664

انواع کمپرسورها و اصول عملکرد آنها:

1. کمپرسور پیستونی:

کمپرسور پیستونی یکی از انواع متداول کمپرسورهاست که با حرکت پیستون داخل یک سیلندر، هوا را جمعآوری کرده و با فشردهسازی آن، فشار را افزایش میدهد. این نوع کمپرسور برای فشارهای پایین تا متوسط مورد استفاده قرار میگیرد و در بسیاری از صنایع از جمله کارگاههای کوچک و متوسط و همچنین برای استفادههای خانگی مناسب است.

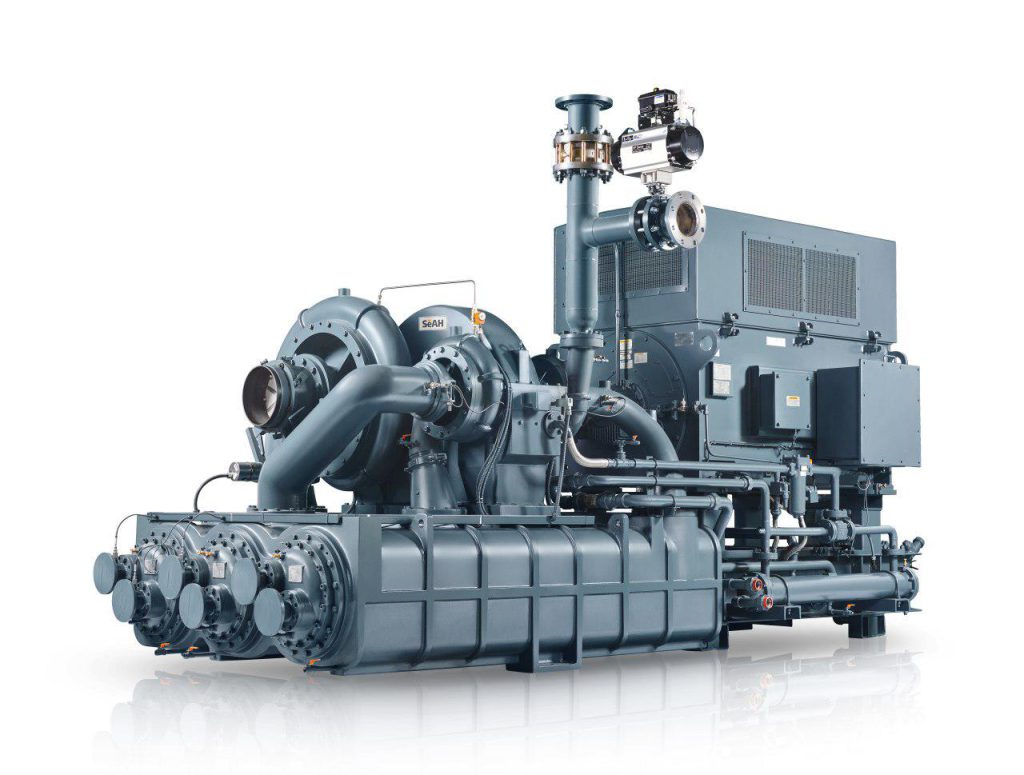

2. کمپرسور اسکرو:

کمپرسور اسکرو با استفاده از دو اسکرو یا ویسکاژ، هوا را میان دو روتور جا به جا میکند و در اثر این حرکت، هوا فشرده میشود. این نوع کمپرسور برای فشارهای متوسط تا بالا مناسب است و در صنایع مختلف از جمله صنایع نفت و گاز و صنایع شیمیایی استفاده میشود.

3. سانتریفیوژ:

کمپرسورهای سانتریفیوژ از قوانین گردش مایعات بهره میبرند و با چرخش یک یا چند پره، هوا را به سمت خروجی فشرده میکنند. این نوع کمپرسور برای فشارهای پایین تا متوسط مناسب بوده و در صنایع مانند خنککاری، تهویه مطبوع، و فرایندهای صنعتی استفاده میشود.

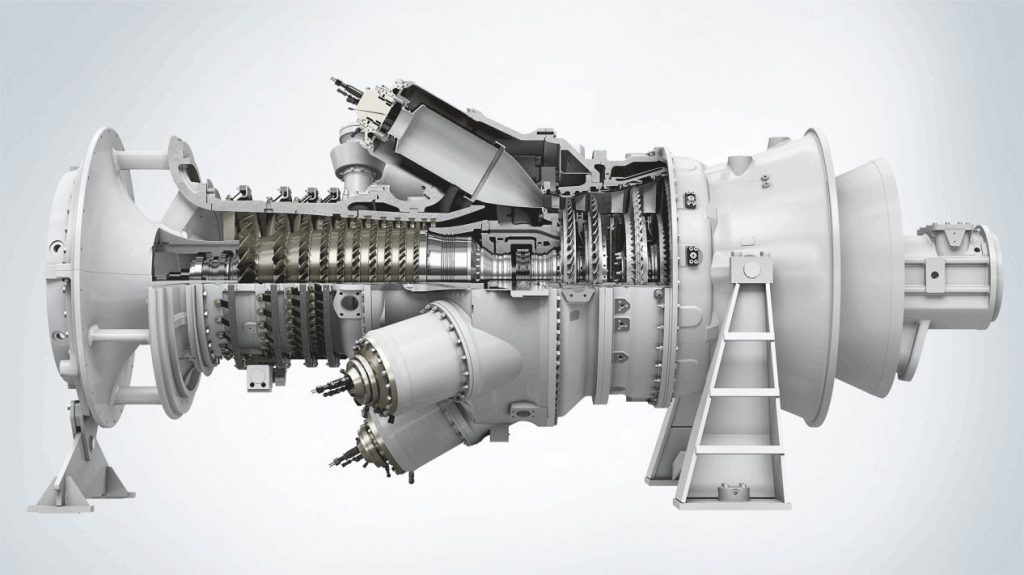

4. توربو کمپرسور:

کمپرسورهای توربو با استفاده از توربینها و کمپرسورها به صورت همزمان عمل میکنند. این دستگاهها برای فشارهای بالا و استفاده در صنایع پتروشیمی، نیروگاهها، و صنایع فولاد استفاده میشوند.

5. کمپرسور فشارقوی:

این نوع کمپرسورها برای تولید فشارهای بسیار بالا و در فرآیندهای خاصی از جمله تزریق آب در چاههای نفتی یا گازی استفاده میشوند.

6. کمپرسورهای Oilfree:

کمپرسورهای بدون روغن (Oilfree) با حذف روغن از فرآیند فشردهسازی هوا، برای برنامههایی که نیاز به هوای بدون آلاینده دارند، مورد استفاده قرار میگیرند. این کمپرسورها در صنایع الکترونیکی و غذایی کاربرد دارند.

7. کمپرسورهای Oil less:

کمپرسورهای بدون روغن (Oil less) نیز به طور مشابه با کمپرسورهای Oilfree عمل میکنند، اما با استفاده از مواد خاص و روشهای طراحی، حتی بدون نیاز به روغن یا مواد آلیگنی، فشردهسازی هوا را انجام میدهند. این نوع کمپرسورها معمولاً در برنامههای حساس به آلودگی، مانند صنایع داروسازی و صنعت غذا استفاده میشوند.

کمپرسور جابجایی مثبت و کمپرسور داینامیکی: تفاوتها و کاربرده

1. کمپرسور جابجایی مثبت:

کمپرسورهای جابجایی مثبت (Positive Displacement Compressors) هوا را به داخل یک فضا (سیلندر) جمعآوری کرده و با فشردهسازی آن، حجم را به شدت کاهش میدهند. این دستگاهها شامل کمپرسورهای پیستونی و اسکرو میشوند. در کمپرسورهای جابجایی مثبت، حجم ثابت از هوا فشرده میشود و معمولاً برای ایجاد فشارهای بالا مناسب میباشد.

2. کمپرسور داینامیکی:

کمپرسورهای داینامیکی (Dynamic Compressors) به عنوان یک نوع دیگر از کمپرسورها شناخته میشوند. این نوع کمپرسور با افزایش سرعت هوا و تبدیل انرژی سرعتی به انرژی فشرده، فشار هوا را افزایش میدهد. سانتریفیوژ و توربو کمپرسورها از این دسته به حساب میآیند. کمپرسورهای منفی بهطور عمده برای فشردهسازی هوا در فشارهای بالا و حجمی بزرگ مناسب میباشند.

تفاوتها:

– مبنای فشردهسازی:

– در کمپرسورهای جابجایی مثبت، فشردهسازی از طریق کاهش حجم داخل سیلندر انجام میشود.

– در کمپرسورهای منفی، فشردهسازی به وسیله افزایش سرعت هوا انجام میشود.

– حجم گذردهی:

– کمپرسورهای جابجایی مثبت به صورت مستقیم حجم هوا را به شدت کاهش میدهند.

– کمپرسورهای منفی، حجم گذردهی بزرگتری دارند و برای حجمهای بزرگتر و فشارهای کمتر مناسبتر هستند.

کاربردها:

– کمپرسورهای جابجایی مثبت بیشتر در فرآیندهای صنعتی با فشارهای بالا و حجمهای کم مورد استفاده قرار میگیرند، مانند صنعت نفت و گاز.

– کمپرسورهای منفی بیشتر در کاربردهایی که نیاز به حجم زیاد هوا و فشار کم دارند مورد استفاده قرار میگیرند، مانند سیستمهای تهویه مطبوع و خنککاری.

با این تفاوتها، هر یک از این دستههای کمپرسورها به نیازها و شرایط خاص خودشان پاسخ میدهند و در صنایع مختلف به کار میروند.

اجزاء اصلی کمپرسورهای هوای فشرده و نقش هر کدام:

1. سیلندر:

– نقش:

سیلندر درون کمپرسور به عنوان فضایی عمل میکند که هوا به داخل آن جذب و فشرده میشود. دیوارههای داخلی سیلندر مستقرند و مسیر حرکت پیستون را تشکیل میدهند.

2. پیستون:

– نقش:

پیستون به عنوان یک اجزاء حرکتی که در داخل سیلندر به سمت جلو و عقب حرکت میکند، عمل میکند. در فاز انجماد (سحر و جادو)، هوا به داخل سیلندر جذب شده و در فاز فشردهسازی پیستون آن را فشرده و به خط خروجی منتقل میکند.

3. شیر والوها:

– نقش:

شیرها و والوها وظیفه کنترل جریان هوا و جلوگیری از بازگشت آن به سمت سیلندر دارند. این اجزاء در مسیر حرکت هوا قرار گرفته و باز و بسته میشوند تا جریان هوا بهصورت مطلوبی کنترل شود.

4. سیستم فشردهسازی:

– نقش:

این سیستم مسئول افزایش فشار هوا و کاهش حجم آن است. این اجزاء شامل سیلندر و پیستون میشوند که در زمان حرکت پیستون، حجم هوا را کاهش داده و فشار آن را افزایش میدهند.

5. موتور (محرک):

– نقش:

موتور کمپرسور به عنوان محرک اصلی که انرژی مکانیکی فراهم میکند، عمل میکند. این موتور پیستون را در سیلندر حرکت میدهد و فرایند فشردهسازی هوا را آغاز میکند.

6. مبدل حرارتی (Heat Exchanger):

– نقش:

مبدل حرارتی مسئول خنککاری هوا است. هنگامی که هوا به واسطه فشردهسازی گرم میشود، مبدل حرارتی به کاهش دما کمک میکند و جلوگیری از افزایش دمای هوا در فرآیند فشردهسازی است.

7. مخزن (تانک) فشردهساز:

– نقش:

مخزن فشردهساز برای ذخیره و تأمین هوا در مواقع نیاز فوری به آن میباشد. این مخزن با ایجاد یک فشار مستقل و مختص به خود، امکان ارسال هوا به سیستمهای مصرفکننده را فراهم میکند.

8. سیستم کنترل:

– نقش:

سیستم کنترل مسئول مدیریت عملکرد کمپرسور و تنظیم فشار و جریان هوا است. این سیستم معمولاً شامل الکترونیکها و سنسورها است که فشار و دما را نظارت میکنند و عملکرد بهینه را تضمین میکنند.

با این ترکیب اجزاء، کمپرسورهای هوای فشرده قادر به ایجاد فشارهای مورد نیاز برای صنایع مختلف و ابزارهای پنوماتیک میباشند.

تجهیزات جانبی لازم برای کمپرسور هوا

تجهیزات جانبی کمپرسور هوای فشرده نقش حیاتی در بهرهوری و کارایی این دستگاهها دارند. فیلترها با حذف ذرات جامد، رطوبت، و روغن از هوا، از آلودگی خطوط هوا جلوگیری میکنند. خنککنندهها به خنک کردن هوا پس از فشردهسازی کمک کرده و از افزایش دما جلوگیری مینمایند. مرطوبسازها برای حذف رطوبت و جلوگیری از آسیب به ابزارهای پنوماتیک بهکار میروند. مانومترها و اندیکاتورهای فشار اطلاعات لازم را در مورد فشار هوا ارائه میدهند. صفحات تنظیم فشار امکان تنظیم فشار خروجی را به دلخواه فراهم میکنند. سیستم تصفیه روغن و تخلیه رطوبت نقش مهمی در حفظ سلامت و کارایی کمپرسور ایفا میکنند. همچنین، سوئیچ فشار بهعنوان یک ابزار کنترلی ایمنی فشار را در محدوده ایمن تنظیم میکند. این تجهیزات در کلیه صنایع از جمله نفت و گاز، خودروسازی، و صنایع تولیدی به کار میروند و نقش قابل توجهی در بهینهسازی عملکرد و پایداری سیستمهای کمپرسورهای هوای فشرده دارند.

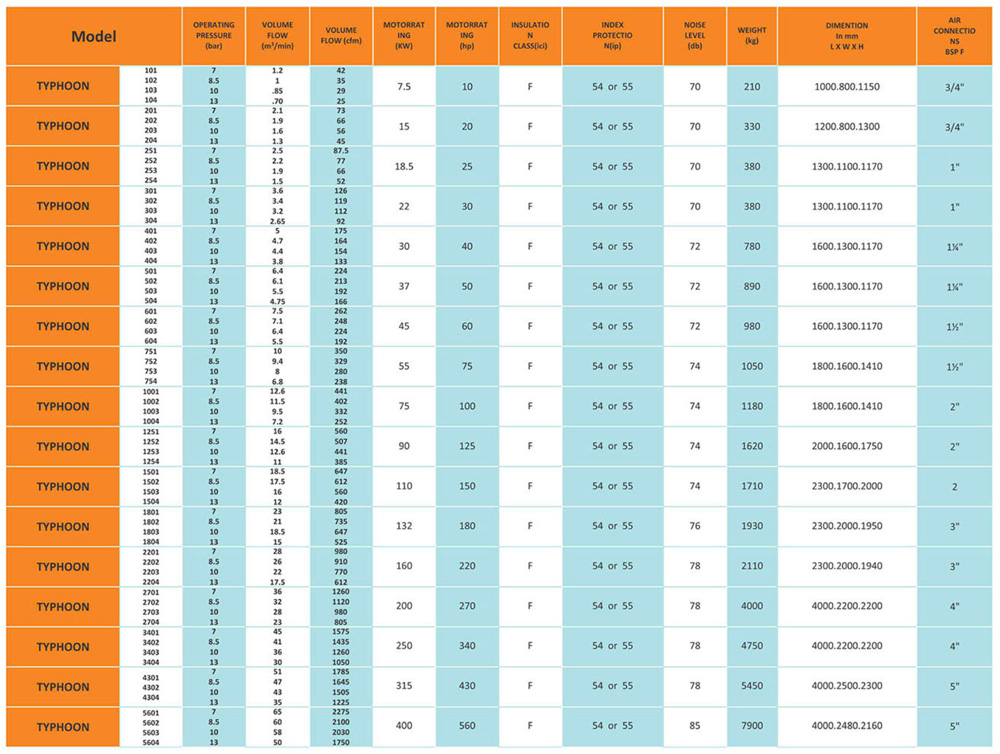

جدول فنی انتخاب کمپرسور آریا کمپرسور تبریز

روشهای فشردهسازی هوا و تأثیرات آن بر کارایی:

فشردهسازی هوا یک فرآیند اساسی در صنایع مختلف است که از روشهای متنوعی برای افزایش فشار هوا بهره میبرد. این روشها از جمله فشردهسازی ایزوترمال، ایزنتروپیک، و ایزوکوریک به کار گرفته میشوند. این عملیات فشردهسازی هوا نه تنها باعث افزایش چگالی انرژی ذخیره شده در هوا میشود بلکه به بهبود کارایی و عملکرد سیستمهای متصل نیز کمک میکند. تأثیرات این فرآیند بر کارایی از جمله افزایش قدرت موتورها، کاهش هزینههای انرژی، و افزایش عمر مفید تجهیزات را به دنبال دارد.

کاربردهای گسترده در صنایع مختلف: از نفت و گاز تا الکترونیک:

کمپرسورهای هوای فشرده در صنایع گوناگون به عنوان عنصری حیاتی شناخته میشوند. این تجهیزات از صنایع نفت و گاز تا صنعت الکترونیک، از تولید برق تا خودروسازی، به وسیلهی افزایش فشار هوا، انرژی ذخیره شده را در قالب هوا فشرده، به کاربردهای متنوعی ارائه میدهند. این گستردگی کاربردها نشان از اهمیت بیپایان این تجهیزات در بهبود فرآیندها و کاهش هزینهها دارد.

نقش کمپرسورهای هوای فشرده در صنعت خودروسازی:

کمپرسورهای هوای فشرده در صنعت خودروسازی یک نقش بسیار حیاتی دارند. این تجهیزات به تولید هوای فشرده جهت استفاده در ابزارهای پنوماتیک، رنگپاشی، و سیستمهای ترمز اتومبیلها مشغول هستند. همچنین، این کمپرسورها در فرآیندهای تزریق پلاستیک و تولید قطعات مهم خودروها نیز به کار میروند.

بهینهسازی انرژی در کمپرسورهای هوای فشرده:

بهینهسازی انرژی در کمپرسورهای هوای فشرده به معنای استفاده بهینه از انرژی و افزایش کارایی این تجهیزات است. این بهینهسازی شامل انتخاب روشهای فشردهسازی بهینه، استفاده از تکنولوژیهای نوین، و مدیریت هوشمند انرژی میشود که نه تنها به کاهش مصرف انرژی بلکه به کاهش هزینههای مربوط به انرژی نیز منجر میشود.

تکنولوژیهای نوین در توسعه کمپرسورها:

توسعه تکنولوژیهای نوین در زمینه کمپرسورهای هوای فشرده به سرعت پیش میرود. از تکنولوژیهای مدرن هوشمند تا مصرف بهینه انرژی و استفاده از مواد جدید، این تکنولوژیها به بهبود کارایی، عمر مفید، و کاهش اثرات محیطی مرتبط با کمپرسورها کمک میکنند.

کاربردهای پنوماتیک: ابزارها و تجهیزات:

استفاده از هوا به عنوان منبع انرژی در ابزارها و تجهیزات پنوماتیک به دلیل سهولت در انتقال و کنترل، کمیاب بودن عیوب، و عملکرد پایدار، در صنایع مختلف بسیار گسترده است. از ابزارهای دقیق تا دستگاههای سنگین صنعتی، پنوماتیک به بهب

ایمنی و نگهداری کمپرسورهای هوای فشرده:

ایمنی و نگهداری کمپرسورهای هوای فشرده اساسیترین جنبههای مدیریت این تجهیزات میباشد. اطمینان از عملکرد صحیح، نظارت دقیق بر وضعیت فنی، و اعمال استانداردهای ایمنی در نصب و بهرهبرداری از اهمیت ویژه برخوردارند. همچنین، برنامههای نگهداری دورهای و تعمیرات پیشگیرانه برای جلوگیری از خرابیهای ناگهانی و حفظ عمر مفید تجهیزات از اهمیت ویژهای برخوردارند.

چالشها و مسائل مرتبط با استفاده از کمپرسورها:

استفاده از کمپرسورهای هوای فشرده با چالشها و مسائل مختلفی همراه است. از جمله این چالشها میتوان به نویز و لرزشهای تولید شده، مصرف انرژی بالا، و نیاز به سیستمهای خنککننده اشاره کرد. مدیریت این چالشها به منظور بهبود کارایی و ایمنی استفاده از کمپرسورها ضروری است.

اثرات زیستمحیطی و راهکارهای کاهش تأثیرات منفی:

عملیات کمپرسورهای هوای فشرده ممکن است به اثرات زیستمحیطی منفی منجر شود، از جمله تولید گازهای گلخانهای و صداهای مخرب. برای کاهش این تأثیرات، از تکنولوژیهای مدرن، استفاده از سوختهای پاک، و استفاده از فیلترها جهت کاهش ذرات مضر در خروجی کمپرسورها استفاده میشود.

تحقیقات و نوآوریها در زمینه کمپرسورهای هوای فشرده:

تحقیقات مستمر در زمینه کمپرسورهای هوای فشرده به منظور بهبود فناوری، افزایش کارایی، و کاهش اثرات محیطی انجام میشود. نوآوریهای مختلف از تکنولوژیهای فشردهسازی بهتر گرفته تا طراحیهای جدید در جهت بهینهسازی عملکرد و استفاده از انرژی مورد توجه قرار گرفتهاند.

آیندهنگری: چالشها و توقعات در توسعه کمپرسورهای هوای فشرده:

آینده کمپرسورهای هوای فشرده با چالشها و توقعات جدید روبرو خواهد شد. افزایش نیاز به انرژی پاک، کاهش اثرات زیستمحیطی، و تطابق با استانداردهای جدید انرژی، از جمله چالشهایی هستند که توسعه این تجهیزات در آینده با آنها روبرو خواهد شد. همچنین، انتظار میرود که نوآوریهای بیشتر در زمینه بهینهسازی فرآیندها و کاهش مصرف انرژی مطرح شود.